Zusammenfassung:

Dans cette étude, une méthode de nettoyage par cristallisation par induction radiale pour la production de germes cristallins 6N, 7N de très haute pureté a été présentée. L'influence de la température de refroidissement sur la morphologie du germe cristallin ainsi que la température de l'eau de refroidissement, le débit et la quantité ajoutée du germe cristallin sur le processus de cristallisation ont été étudiées, et les meilleurs paramètres du processus de nettoyage ont été obtenus comme suit: température de la préparation du germe cristallin: 278 K; Température et débit de l'eau de refroidissement 293 K et 40 L · h-1; et le nombre de graines ajouté six.

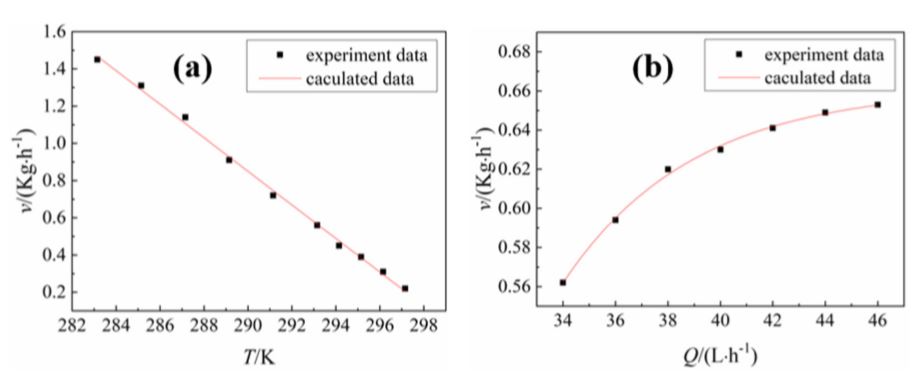

Les effets de la température et du débit de l'eau de refroidissement sur la vitesse de cristallisation ont été étudiés. La vitesse de cristallisation diminuait linéairement avec l'augmentation de la température de l'eau de refroidissement, mais augmentait de manière exponentielle avec l'augmentation du débit d'eau de refroidissement. L'équation pertinente pour le taux de cristallisation a été déterminée expérimentalement et trois schémas de purification ont été proposés. Lorsque le gallium brut 4 N a été purifié selon le schéma I, on a obtenu du gallium de haute pureté 6 N et du gallium de haute pureté 7 N selon les schémas II et III. La pureté du gallium de haute pureté produit par les trois schémas I, II et III était respectivement de 99,999987%, 99,9999958% et 99,9999958%.

1. introduction

Dans les années 1970, on a découvert que les composés comprenant du gallium et des éléments du groupe IIIA avaient d'excellentes propriétés semi-conductrices. Depuis, le gallium (Ga) a progressivement été utilisé comme matière première dans l'industrie des semi-conducteurs. Ces dernières années, avec l'avancement continu de la science et de la technologie et la recherche par les gens d'une économie à faible émission de carbone et d'une énergie verte, l'application de Ga s'est pleinement développée et est devenue l'une des matières premières les plus importantes dans le domaine des semi-conducteurs modernes de la consommation totale de gallium), l'énergie solaire (environ 80% de la consommation totale de gallium), les matériaux magnétiques (~ 10% de la consommation totale de gallium) et les catalyseurs, et largement utilisés dans la défense, les communications par fibre optique, l'aérospatiale et d'autres domaines. À l'heure actuelle, la technologie de production du gallium de qualité inférieure (pureté ≤ 5%) a été perfectionnée jour après jour. Les statistiques 99,99 de l'US Geological Survey (USGS) montrent que la quantité de production de gallium primaire de qualité inférieure dans le monde était d'environ 2018 tonnes en 2017, soit une augmentation de 315% par rapport à la quantité de 15 de 2016 tonnes. La demande de gallium de haute pureté a augmenté avec le développement de dispositifs semi-conducteurs haute performance, car même de très petites quantités d'impuretés telles que Cu, Pb, Fe, Mg, Zn et Cr sont présentes dans le flux, le gallium de qualité commerciale à grande échelle peut dégrader ou dégrader les propriétés électriques restreindre. Des méthodes de nettoyage conventionnelles telles que le nettoyage électrolytique, la fusion régionale, la distillation sous vide et la méthode de tirage monocristallin ont été utilisées.

Pour la production de gallium de haute pureté, le procédé de raffinage électrolytique est actuellement la technologie la plus largement utilisée dans l'industrie pour la production de gallium de haute pureté. Cependant, ces méthodes traditionnelles posaient de nombreux problèmes, tels qu'une consommation d'énergie élevée, un manque de respect de l'environnement, une faible efficacité de production et un contrôle de l'automatisation inconfortable. Par conséquent, le développement de technologies de nettoyage avancées est très important pour le développement des industries actuelles des semi-conducteurs et du solaire. La purification et le raffinage du gallium ont été systématiquement étudiés par nous. Sur la base du procédé de cristallisation classique, un procédé de production de cristaux de cristallisation induits par cristallisation avec des germes cristallins a été proposé. Le procédé présente les avantages d’une faible consommation d’énergie, d’un équipement simple, d’un fonctionnement pratique et d’un cycle de production court. Dans cette étude, l'expérience de cristallisation a été utilisée pour étudier l'influence de la température de refroidissement sur la morphologie du cristal et l'influence de la température de l'eau de refroidissement, le débit et la quantité de germe cristallin ajouté au cours du processus de cristallisation. Les paramètres du processus de nettoyage ont été étudiés pour optimiser le meilleur processus de nettoyage, déterminer l’équation de contrôle du taux de cristallisation et produire un gallium métallique de haute pureté (6N et 7N) dans les conditions du procédé.

2. Matériaux et méthodes

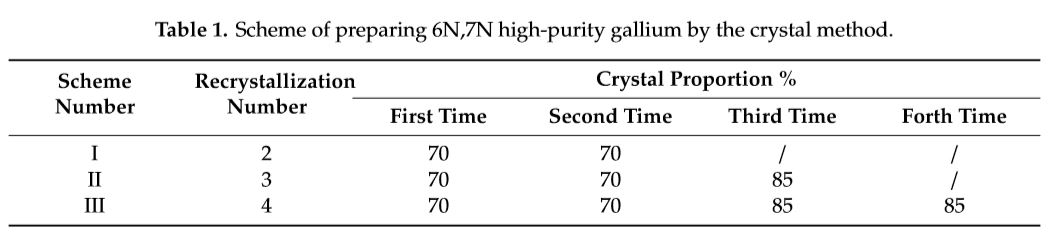

2.1. Process Design Image 1 montre le processus de fabrication du processus de nettoyage des cristaux bicycliques de gallium de haute pureté 6N, 7N par induction par germe. Les principales étapes et procédures sont les suivantes: (1) Purification du cristalliseur et assemblage de l’épurateur D’abord, le cristalliseur a été rincé avec de l’eau de haute pureté (résistivité ≥ 16 MΩ · cm) pour éliminer la poussière à la surface. Ensuite, il a été nettoyé avec un nettoyeur à ultrasons contenant de l’eau ultra-pure pendant 2 heures pour éliminer les impuretés résiduelles à la surface. Le dispositif de nettoyage a été assemblé comme indiqué dans 1b. (2) Prétraitement du gallium brut 4 N. Le gallium brut 4 N a été placé sur une plaque chauffante avec le flacon d’emballage et la température de chauffage a été réglée sur 335 K. Une fois le gallium fondu, le gallium brut fondu a été transféré dans un bécher en polytétrafluoroéthylène et mélangé à 200 ml de 3 mol / l HCl à 335 K pendant 2 heures. L'acide chlorhydrique a été aspiré avec une pipette en plastique puis 200 ml de 3 mol / 3 HNO & sub2; ajouté au bêcher, puis mélangé et agité pendant XNUMX heures. Le gallium brut a été lavé avec un acide, puis lavé trois fois avec de l'eau ultrapure. L'acide chlorhydrique et l'acide nitrique utilisés dans le traitement acide étaient tous de haute pureté et de l'eau ultrapure a été utilisée pour préparer la solution acide. Le gallium brut fondu prétraité (4N) a été transféré dans un cristalliseur propre. De l'eau de refroidissement en circulation a été introduite dans la chemise d'eau du cristallisoir. L'eau de refroidissement était fournie à l'aide d'un réservoir d'eau à basse température constante et d'une pompe de circulation intégrée. La plage de température était comprise entre 263 et 373 K, la précision du contrôle de température était de ± 0,1 K et le débit de l'eau de refroidissement était contrôlé avec un débitmètre à rotor en verre. Lorsque la température du gallium liquide a chuté au point critique de cristallisation, des germes de cristal ont été ajoutés et l'eau de refroidissement a été mise en circulation. Ces cristaux ont été préparés en utilisant du gallium 7N comme matière première pour lancer le test de purification. Le procédé utilisé est le suivant: Une coupelle en polytétrafluoroéthylène contenant du gallium 7N fondu a été amenée à une température basse et constante pour refroidir et cristalliser l'eau. Le gallium liquide a été continuellement agité avec une tige de téflon pour disperser le noyau cristallin et améliorer la vitesse de nucléation. Au cours du processus d'agitation, on a observé la cristallisation du gallium liquide.

Un commutateur à trois voies a été commuté et l'eau chaude en circulation a été introduite dans la zone de refroidissement / fusion du cristallisoir. Une fois le gallium solide complètement fondu, le commutateur à trois voies s'est retourné et l'eau de refroidissement en circulation a été réintroduite dans la zone de refroidissement / fusion; L'eau chaude était fournie à l'aide d'un réservoir d'eau à température constante et d'une pompe de circulation intégrée. La plage de température était de 278 à 373 K et la précision du contrôle de température était de ± 1 K. Les étapes (comme le montre la figure 1c) ont été répétées jusqu'à un nombre spécifié de cristallisations. Une fois le nettoyage terminé, la qualité du produit a été déterminée.

Un commutateur à trois voies a été activé et la circulation d'eau chaude a été introduite dans la zone de refroidissement / fusion du cristallisoir. Une fois le gallium solide complètement fondu, le commutateur à trois voies a été commuté et l’eau de refroidissement en circulation a été réintroduite dans la zone de refroidissement / fusion; L'eau chaude était fournie à l'aide d'un réservoir d'eau à température constante et d'une pompe de circulation intégrée. La plage de température était 278-373 K et la précision du contrôle de la température était de ± 1 K.

Les étapes (comme indiqué sur la figure 1c) ont été répétées jusqu'à un nombre prédéterminé de cristallisations. Une fois le nettoyage terminé, la qualité du produit a été déterminée.

Figure 1. Représentation schématique du processus de nettoyage: (a) séquence du processus de nettoyage, (b) assemblage du dispositif de nettoyage et (c) processus de cristallisation répété.

2.2. méthodes de détection

Au cours de l'expérience, les teneurs en impuretés de la matière première 4N gallium et des substances 6N, 7N gallium purifiées ont été détectées par spectrométrie de masse à décharge luminescente à haute résolution (Evans Materials Technology (Shanghai) Co., Chine, HR-GDMS), et la pureté du produit a été déterminée par la méthode de la différence calculé. L'argon a été utilisé comme gaz de détection. Les paramètres de spectrométrie de masse sont les suivants: courant de décharge 1,9 mA; Tension de décharge 1 kV; Courant de faisceau d'ions gallium 1 × 10-6 mA; Couche isolante en aluminium; et résolution ≥ 3600. Avant l'acquisition des données, la source d'ions HR-GDMS a été refroidie à la température de l'azote liquide (90 K) afin de réduire les interférences ioniques dans le gaz de fond. Ensuite, la surface de l'échantillon testé (0,2 x 2 mm 2) a été pulvérisée pendant quelques minutes 5 à une température d'azote liquide pour éliminer les contaminants de la surface de l'échantillon. Les conditions préalables à la pulvérisation étaient maintenues constantes et l’acquisition de données était lancée. Au cours du processus d’acquisition des données, le temps d’intégration a été défini sur 80 ms.

3. Résultats et discussion

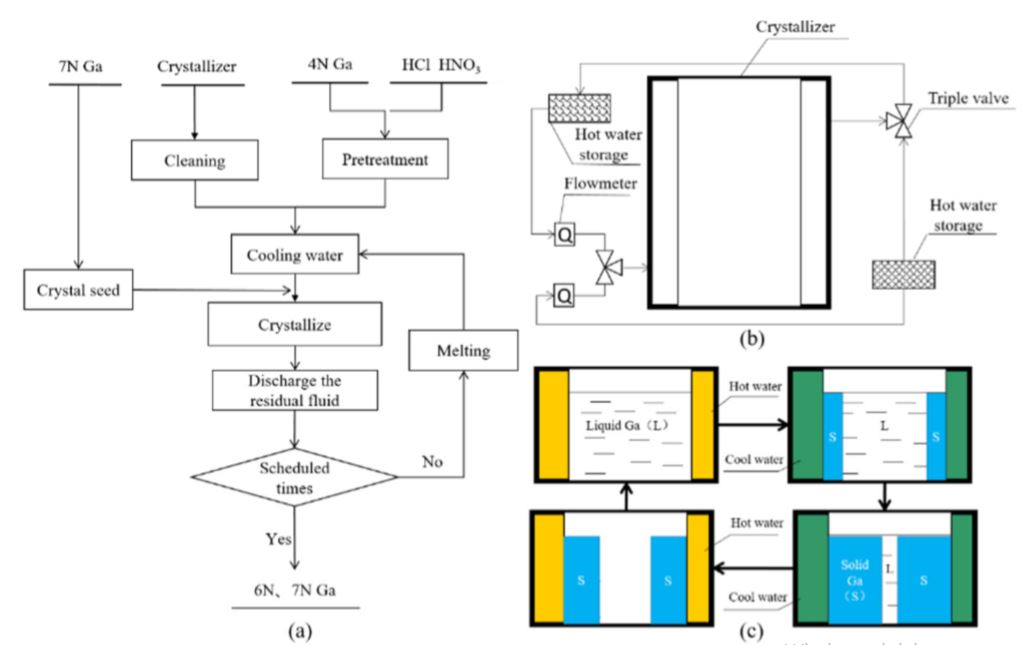

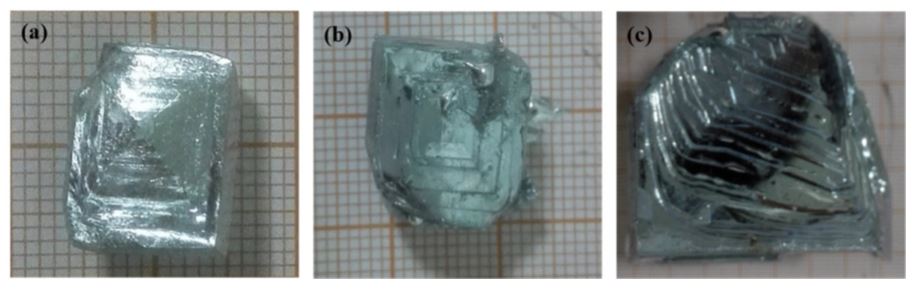

3.1. Influence de la température de refroidissement sur la morphologie de la graine

La figure 265 montre la morphologie de l'apparence du germe cristallin produit à une température de refroidissement comprise dans l'intervalle 295-2 K. Cela montre que la structure solidifiée dans 265 K comprenait de nombreux grains cristallins fins et que les grains étaient entrecoupés d’une grande quantité de gallium liquide. Lorsque la structure solidifiée a été retirée, une grande quantité de gallium liquide s'est liée à la surface, ce qui a entraîné une forme extrêmement irrégulière du germe, car dans 265 K, la vitesse de croissance du noyau cristallin après la nucléation a augmenté en raison du degré élevé de surfusion, entraînant la formation d'un noyau cristallin. grand nombre de pistes de dendrites. La croissance rapide des dendrites se mélange non seulement avec beaucoup de phase liquide dans la structure solidifiée, mais provoque également beaucoup de surface creuse de la structure solidifiée. À une température de préparation de 273 K, la structure solidifiée présentait les caractéristiques géométriques polyhédrales, ce qui indique que lorsque le degré de surfusion diminuait, le taux de croissance du noyau cristallin diminuait et son mode de croissance passait de la croissance de dendrite à la croissance lamellaire. Lorsque la température de production était 278 K, la structure solidifiée présentait une forme hexaédrique régulière, ce qui indique qu'avec l'augmentation de la température, le degré de surfusion du front de croissance après la formation du noyau cristallin continuait à diminuer et que le mode de croissance changeait en termes de croissance en couches. À une température de préparation de 295 K, le degré de surfusion de l'interface solide-liquide a encore diminué après la formation du noyau cristallin, empêchant ainsi la libération de chaleur latente lors de la cristallisation. À ce moment-là, la direction de croissance du noyau cristallin a changé pour devenir une croissance latérale, ce qui a faussé sa forme géométrique pour libérer plus rapidement la chaleur latente de la cristallisation. En comparant les propriétés morphologiques des graines produites à quatre températures, la température de production optimale du cristal germe a finalement été déterminée à 278K. À une température de production de 273 K, la structure solidifiée présentait les caractéristiques géométriques de forme polyédrique, ce qui indique qu'à mesure que le degré de surfusion diminuait, le taux de croissance du noyau cristallin diminuait et son mode de croissance passait de la croissance des dendrites à la croissance lamellaire. Lorsque la température de production était de 278 K, la structure solidifiée présentait une forme hexaédrique régulière, ce qui indique qu'avec l'augmentation de la température, le degré de surfusion du front de croissance après la formation du noyau cristallin continuait à diminuer et que le mode de croissance changeait en croissance de couche verticale. À une température de préparation de 295 K, le degré de surfusion de l'interface solide-liquide a encore diminué après la formation du noyau cristallin, empêchant ainsi la libération de chaleur latente lors de la cristallisation. À ce moment-là, la direction de croissance du noyau cristallin a changé pour devenir une croissance latérale, ce qui a faussé sa forme géométrique pour libérer plus rapidement la chaleur latente de la cristallisation.

Figure 2. Morphologie des germes cristallins préparés à différentes températures de refroidissement ((a) 265 K, (b) 273 K, (c) 278 K et (d) 295 K).

3.2. Influence des paramètres du processus sur le processus de cristallisation

3.2.1. Influence de la température de l'eau de refroidissement sur le processus de cristallisation

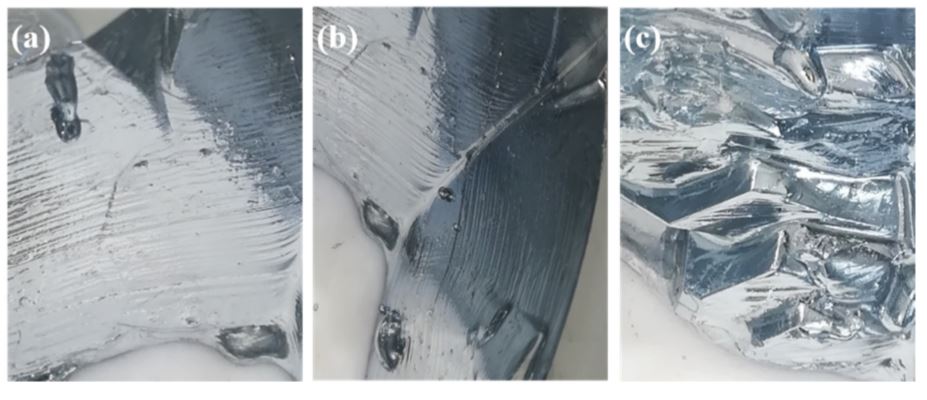

Lorsque le débit de l'eau de refroidissement était de 40 L · h-1 et que la température était dans la plage de 288-298 K, 2,9774 kg de gallium brut prétraité par décapage était refroidi jusqu'au point critique de la cristallisation, puis ajouté par la suite une graine pour 15 minute La morphologie de croissance cristalline correspondante est illustrée à la figure 3.

La figure 3 montre que, lorsque la température de l'eau de refroidissement était 288 et 290 K, le mode de croissance cristalline du gallium liquide consistait principalement en une croissance de dendrite après l'addition du germe cristallin et le pontage des branches cristallines, le gallium liquide étant piégé dans le cristal. En effet, à une température d'eau de refroidissement plus basse, le gradient de température à l'intérieur du gallium liquide était plus élevé et le taux de croissance du cristal après l'addition du germe cristallin était plus rapide. Bien qu’un gradient de température positif se soit formé à ce moment, la température à l’avant de l’interface solide-liquide dans la direction radiale du cristallisoir était plus élevée, empêchant la libération de chaleur latente de cristallisation dans cette direction et réduisant ainsi la croissance cristalline dans cette direction. Cependant, afin de faciliter la libération de la chaleur latente de cristallisation, l’orientation de la croissance du cristal a changé et a rapidement augmenté sous la forme de dendrites, brisant finalement les branches du cristal et créant un pont.

Figure 3. Morphologie cristalline du gallium liquide après addition 15 à la minute près de noyaux à différentes températures de l'eau de refroidissement ((a) 288 K, (b) 290 K et (c) 293 K).

Inclusion de la phase liquide.

Les contaminants en phase liquide entraînés ne peuvent pas être éliminés en raison de la croissance des cristaux, ce qui affecte le processus de purification. Lorsque la température de l'eau de refroidissement était de 293 K, le gallium liquide s'est développé en un monocristal après l'addition des cristaux germes.

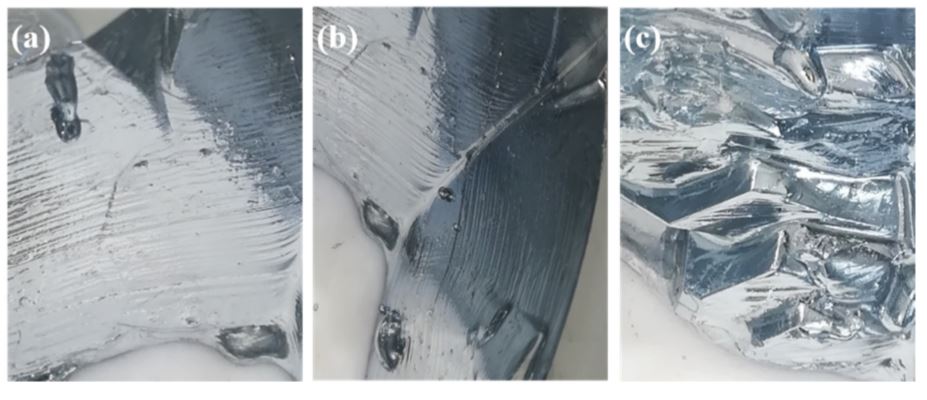

Afin d’analyser plus avant la loi de croissance du gallium liquide pendant la cristallisation, la morphologie des cristaux a été étudiée à divers moments après l’addition des noyaux cristallins par la méthode de mesure dynamique du temps à un écoulement d’eau de refroidissement de 40 L · h-1 et à une température 293 K. Le résultat est montré à la figure 4.

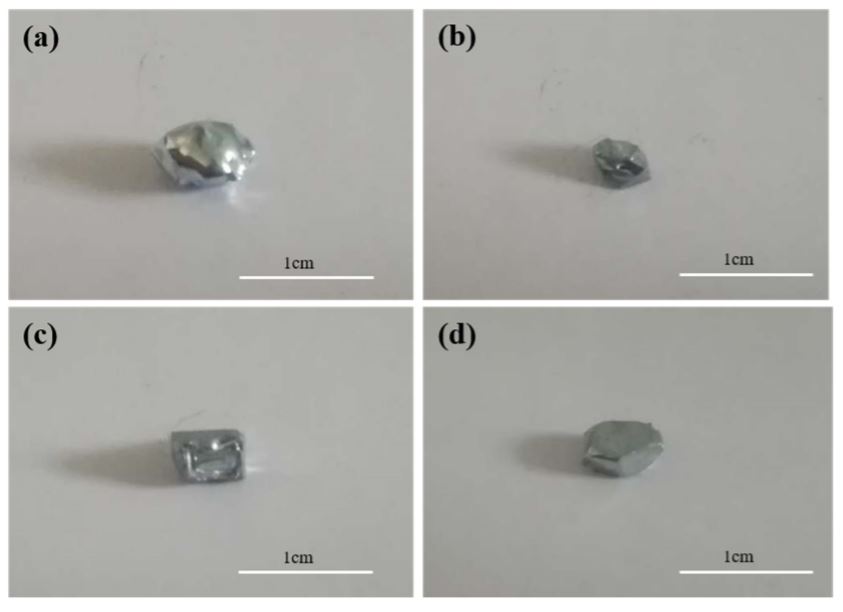

Figure 4. Images morphologiques de blocs de cristaux à différents moments après l'addition de la graine ((a) 15 min, (b) 30 min et (c) 60 min).

La figure 4 montre qu’après l’ajout du germe, le lingot de cristaux de gallium s’accroissait progressivement avec le temps de cristallisation et que le mode de croissance des cristaux de gallium liquide après l’ajout des germes cristallins présentait une croissance typique en cisaillement indiquant la température. de la croissance cristalline a produit une chaleur latente de cristallisation à l’avant de l’interface solide-liquide et à les transférer et à les libérer dans la direction du gradient de température vers l’extérieur. Ce type de croissance cristalline en couches était avantageux pour l'accumulation d'éléments d'impuretés de l'interface solide-liquide à la phase liquide, obtenant ainsi le métal Ga plus solide de Ga. Le degré de surfusion du pic de croissance était maximal lorsque le cristal grossissait et les atomes de gallium liquide à l'interface solide-liquide étaient liés de préférence au pic de croissance et la chaleur était transférée du gallium solide cristallisé vers le gradient de température positif dans le cristallisoir. , Par conséquent, la croissance cristalline dans le processus de cristallisation a toujours été sous la forme d'un progrès pyramidal progressif. Selon la cinétique et la thermodynamique de la croissance cristalline, la croissance stratifiée s'est avérée propice à l'augmentation de la surface des cristaux, facilitant la libération de chaleur latente de cristallisation et assurant une croissance continue et régulière des cristaux pendant le processus de cristallisation. En outre, selon la théorie de séparation et de coagulation des impuretés dans le cristal, on peut supposer

Figure 5. (a) Pour 30 L · h · 1 près de la sortie du cristallisoir, (b) pour 40 L · h · 1 près de l'entrée du cristallisoir, et (c) pour 50 L · h · 1, la morphologie détaillée du cristal de gallium près de l'entrée du cristallisoir cristallisoir passage propre.

Enrichissement des éléments d'impuretés de la limite solide-liquide à l'état liquide et éviter les impuretés par les enveloppes de phase liquide en raison du sens de croissance irrégulière des cristaux. 4 montre qu’au fur et à mesure que le temps de cristallisation augmentait, la pointe pyramidale du cristal devenait plus apparente et l’étape de superposition de la croissance cristalline devenait plus évidente à mesure que la cristallisation se poursuivait, les éléments d’impureté s’accumulant constamment dans la phase liquide et la pureté augmentant à l’interface solide-liquide. ce que la capacité de fixation de l'interface solide-liquide améliore le pic de croissance cristalline. En raison de la différence de rayon atomique et d'électronégativité entre Ga et les éléments d'impureté, les atomes d'impuretés attachés au pic de croissance ont envahi le réseau de Ga ou la lacune du réseau et ont provoqué le défaut de croissance du cristal de Ga. Cela a montré que l'élimination des impuretés diminuait avec l'avancement de la cristallisation et coïncidait avec les données de la littérature.

3.2.2. Influence du débit d'eau de refroidissement sur le processus de cristallisation

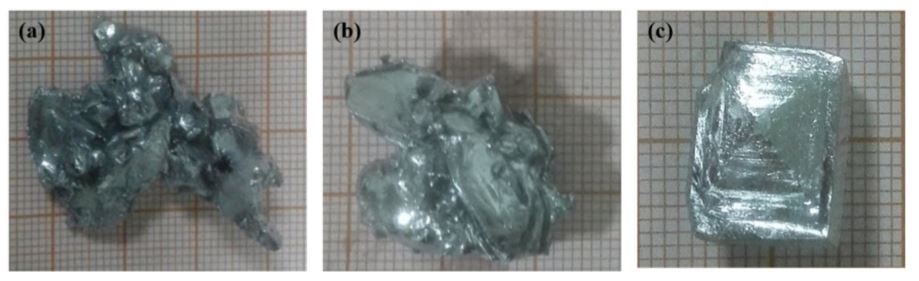

Dans une étude précédente, l’influence du débit d’eau de refroidissement sur le processus de cristallisation avait été étudiée. Les résultats ont montré que le taux de croissance du cristal de gallium près de la sortie du cristallisoir était légèrement inférieur à celui d'autres régions lorsque le débit d'eau de refroidissement était de 30 L · h-1. Lorsque le débit d'eau de refroidissement était égal à 50 · H - 1, le taux de croissance du cristal de gallium dans la partie inférieure du cristallisoir était légèrement supérieur à celui de la partie supérieure et le taux de croissance près de l'entrée du cristallisoir était le plus grand. À un débit d'eau de refroidissement de 40 L · h-1, le taux de croissance des cristaux de gallium était sensiblement le même dans toutes les régions du cristalliseur, et aucun phénomène de croissance local n'a été observé trop rapidement ou trop lentement. Afin d'étudier plus avant l'effet de ce paramètre de processus sur le processus de cristallisation, la morphologie cristalline du gallium liquide a été observée à différents flux d'eau de refroidissement. Les résultats sont présentés à la figure 5.

Cela est dû au fait que, au fur et à mesure que la cristallisation progressait, les contaminants s’accumulaient en permanence dans la phase liquide et que la teneur en impuretés à l’interface solide-liquide augmentait, augmentant la probabilité que des éléments contaminants s’attachent au pic de croissance des cristaux. En raison de la différence de rayon atomique et d'électronégativité entre Ga et les éléments d'impureté, les atomes d'impuretés attachés au pic de croissance ont envahi le réseau de Ga ou la lacune du réseau et ont provoqué le défaut de croissance du cristal de Ga. Cela indique que l'élimination des impuretés décroît avec la cristallisation et correspond aux données de la littérature.

Figure 5. (a) Pour 30 L · h · 1 près de la sortie du cristallisoir, (b) pour 40 L · h · 1 près de l'entrée du cristallisoir, et (c) pour 50 L · h · 1, la morphologie détaillée du cristal de gallium près de l'entrée du cristallisoir cristallisoir passage propre.

La figure 5 montre que la morphologie cristalline du gallium avec un débit d'eau de refroidissement de 40 L · h-1 présentait un "motif de coquille" clair avec un espacement uniforme des grains. Ceci indique que le cristal de gallium croît couche par couche à ce débit et est bénéfique pour éliminer la contamination. Avec un débit d'eau de refroidissement de 30 L · h - 1, le taux de croissance des cristaux du côté sortie du cristallisoir était légèrement plus lent que dans les autres zones et la morphologie des cristaux était la même qu'avec un débit d'eau de refroidissement de 40 L · h - 1, avec un "modèle de bol" différent également affiché . Cela indique que dans ces conditions d'écoulement, les cristaux de gallium se développent également couche par couche, ce qui est bénéfique pour l'élimination des impuretés; La vitesse de croissance des cristaux était ici plus lente que dans la zone environnante, de sorte que la possibilité d'envelopper la phase liquide au fur et à mesure que la cristallisation progresse ne peut être exclue à ce stade. Cependant, avec un débit d'eau de refroidissement

La croissance des cristaux était plus importante et la vitesse de croissance des cristaux plus rapide, ce qui modifiait la morphologie des cristaux et la présence d'un grand nombre d'étapes de croissance irrégulières. On peut en conclure que les cristaux de l’emplacement ne poussent pas complètement en couches et que le processus de croissance cristalline peut être accompagné de formation de dendrite ou de péritectique, donnant lieu à une phase de coque liquide, contenant des impuretés et réduisant l’action de nettoyage du gallium solide.

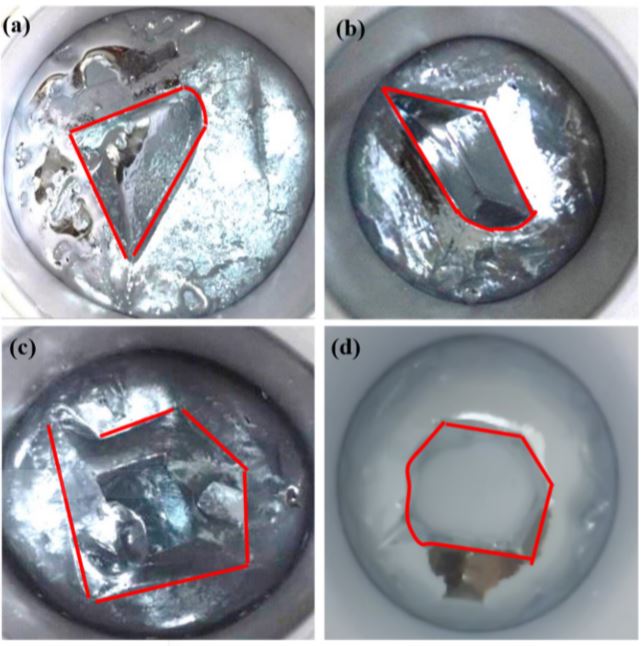

3.2.3. Effet du nombre de germes sur le processus de cristallisation

Avec un débit d'eau de refroidissement de 40 lh-1 et une température de 293 K, le gallium liquide refroidi jusqu'au point de cristallisation critique a été ajouté, ainsi que les cristaux germes 3, 4, 5 et 6. Lorsque la cristallisation a atteint un certain niveau, son image morphologique est indiquée en 6, indiquant que le nombre de graines ajoutées détermine la forme de la zone non cristallisée. Lorsque trois cristaux de germination ont été ajoutés, la zone non cristallisée a pris une forme triangulaire. Lorsque quatre noyaux ont été ajoutés, la région non cristallisée a présenté une forme équilatérale. Cependant, lorsque le nombre de noyaux cristallins ajoutés était 3 ou 4, la forme et la taille de la région non cristallisée ne correspondaient pas et montraient une forme d’entonnoir avec un haut et un petit fond. Ceci a facilement entraîné un point d'intersection de la croissance cristalline au bas du cristallisoir avec le progrès continu de la cristallisation, ce qui a entraîné le développement de la phase liquide et l'incorporation d'impuretés, affectant ainsi l'effet de la déflagration. Lorsque cinq cristaux de germination ont été ajoutés, la zone non cristallisée présentait une forme pentagonale et le problème de la forme avec une grande partie supérieure et une petite partie inférieure dans la zone non cristallisée s'est amélioré. Dans le cas de l'addition de six germes cristallins, la zone non cristallisée présentait une forme hexagonale de forme régulière et de taille uniforme et était très avantageuse pour contrôler la direction générale du cristal lors de la purification du gallium brut. Par conséquent, il a été déterminé que le nombre optimal d’additions de semences était de six lorsque le gallium brut 4 N a été purifié à l’aide d’un cristallisoir fabriqué soi-même.

Figure 6. Photographies de la morphologie du cristal avec addition d'un nombre différent de noyaux ((a) 3, (b) 4, (c) 5 et (d) 6).

3.3. Effet des paramètres de processus

3.3. Influence des paramètres du procédé sur le taux de cristallisation

Dans le processus de solidification par cristallisation du gallium liquide, la vitesse de cristallisation (c'est-à-dire le taux de croissance cristalline du gallium lors de l'ajout de noyaux) dépend du degré de surfusion de l'interface solide-liquide. Le degré de surfusion de l'interface solide-liquide était fonction de la température et du débit d'eau de refroidissement afin de maintenir constantes les autres conditions du processus. Dans l'expérience, les relations entre le taux de cristallisation et la température de l'eau de refroidissement et le débit ont été mesurées par la méthode de la variable de contrôle et la formule de contrôle empirique du taux de cristallisation a été obtenue en analysant les données expérimentales. Afin de réduire l'erreur expérimentale et d'améliorer la précision de la formule de contrôle empirique et son adaptabilité au processus de production réel, chaque groupe d'expériences de mesure a été répété quatre fois et la moyenne a été formée. Le taux de cristallisation mesuré dans l'expérience a été modifié pendant le processus de solidification complet du gallium liquide après addition de la graine, et la formule de calcul est la suivante:

v = m / t

où v est le débit moyen, kg / h; m est la masse totale de gallium liquide, en kg; t est le temps nécessaire à la solidification complète du gallium liquide, heure (h). L'influence de la température et du débit de l'eau de refroidissement sur le taux de cristallisation déterminé par le test est indiquée en 7. 7a montre que lorsque la température de l'eau de refroidissement augmente, le taux de cristallisation diminue progressivement et une relation linéaire évidente est observée entre eux. La formule de contrôle empirique de la température de l'eau de refroidissement pour le taux de cristallisation a été obtenue par la personnalisation du logiciel Origin.

v (T) = -0,09 T + 27

où T est la température de l'eau de refroidissement K; et le coefficient de corrélation linéaire de l'ajustement des données était R2 = 0,997. 7b montre que lorsque le débit de l'eau de refroidissement augmente, le taux de cristallisation augmente et une relation fonctionnelle exponentielle significative entre les deux est observée. La formule de contrôle empirique du débit d'eau de refroidissement en fonction de la vitesse de cristallisation a été obtenue par ajustement du logiciel Origin.

v (Q) = -96,73e - Q 4,94 + 0,66

où Q est le débit de l'eau de refroidissement, L / h; et l'écart type de l'ajustement des données était R2 = 0,997.

Figure 7. a) Influence de la température de l'eau de refroidissement sur la vitesse de cristallisation à un débit de 40 L · h-1; (b) Effet du débit d'eau de refroidissement sur le taux de cristallisation dans 293 K.

3.4. Analyse des résultats de nettoyage

Sur la base des recherches ci-dessus, les paramètres technologiques optimaux pour la purification cristalline de la matière première 4N gallium ont été déterminés comme suit: la température de la préparation des graines, 278 K; La température de l'eau de refroidissement, 293 K, le débit de l'eau de refroidissement, 40 L · h-1, et le nombre de germes cristallins ajoutés était de six. En combinaison avec nos recherches précédentes, trois programmes de nettoyage ont été créés

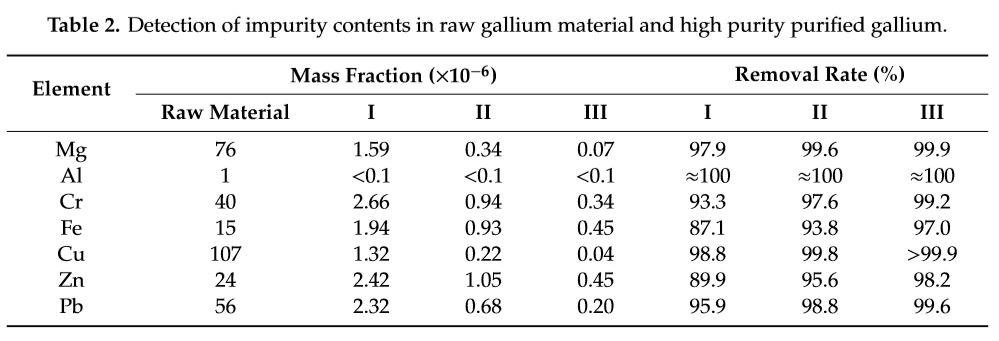

Les niveaux d'impuretés dans le gallium de haute pureté préparé par les trois schémas de purification ont été testés et comparés à la matière première au gallium, et le taux d'élimination des impuretés a été calculé. Les résultats sont présentés dans le tableau 2.

Tableau 2. Détection des niveaux de contaminants dans la matière première au gallium et gallium purifié de haute pureté.

Le tableau 2 montre qu'après purification, les fractions d'impuretés contenues dans les matériaux ont été réduites au-dessous de la limite de détection de HR-GDMS, et les six autres impuretés majeures ont également été bien éliminées. Les taux d'élimination étaient les suivants: Fe-87,1%, Pb-95,9%, Zn-89,9%, Mg-97,9%, Cu-98,8% et Cr-93,3%, et la fraction massique de l'aluminium métal calculée par la méthode de la différence était 99,999987%.

Pour le schéma II, les taux d'élimination des six principales impuretés étaient Fe-93,8%, Pb-98,8%, Zn-95,6%, Mg-99,6%, Cu-99,8% et Cr-97,6% et la fraction massique du métal Ga principal était 99,9999958% , Pour le schéma III, les taux d'élimination des six principales impuretés ont continué d'augmenter et les taux d'élimination de Mg et de Cu ont dépassé X% 99,9. En revanche, le taux d'élimination du Fe, bien qu'il soit le plus faible, a également atteint 97%. La fraction massique du métal principal Ga était 99,9999958%.

4. conclusions

En résumé, il est proposé d'éliminer l'impureté du Ga examiné en détail et d'effectuer le processus de purification par cristallisation en utilisant cette induction cristalline. Effet de la température de refroidissement sur la morphologie du cristal ainsi que sur la température de l'eau de refroidissement, le débit et le nombre de noyaux ajoutés au processus de cristallisation étudié. La méthode de purge optimale a été obtenue; l'équation de contrôle du taux de cristallisation a été déterminée; et le gallium de haute pureté (6N et 7N) a été produit dans des conditions technologiques. Les principales conclusions de cette étude sont les suivantes:

- Les paramètres de processus optimaux pour la purification par cristallisation du gallium de matière première 4N sont les suivants: température de la préparation de graine 278 K; Température de l'eau de refroidissement 293 K; Débit d'eau de refroidissement 40 L · h - 1; le nombre de germes cristallins a ajouté six 6;

- La vitesse de cristallisation diminuait linéairement avec l'augmentation de la température de l'eau de refroidissement et augmentait de manière exponentielle avec l'augmentation du débit d'eau de refroidissement. Les formules de contrôle de la température de l'eau de refroidissement T et du débit Q sur le taux de cristallisation v sont les suivantes: v (T) = -0,09T + 27 et v (Q) = -96,73e -Q 4,94 + 0,66;

- Les trois programmes de nettoyage proposés ont efficacement éliminé les éléments contaminants. Lors de l'utilisation du schéma I pour purifier le nickel brut 4, on a obtenu du gallium de haute pureté avec une pureté de 6 N. En utilisant les schémas II et III, 7N a été utilisé pour le gallium de haute pureté. Les puretés du gallium de haute pureté préparé selon les schémas I, II et III étaient respectivement de 99,999987%, 99,9999958% et 99,9999958%.

La méthode proposée dans l'étude sur la cristallisation radiale induite par les semences offre les avantages de la facilité d'utilisation, du flux de processus pratique, de la consommation d'énergie réduite, du contrôle automatique du processus de purification écologique et facile à mettre en œuvre, et fournit une nouvelle idée pour la production industrielle à grande échelle de gallium de haute pureté ,

Institut des métaux des terres rares

Département de chimie et de génie chimique, Université de Lvliang, Chine

École de métallurgie, université du nord-est, Shenyang, Chine