Production de fil 0,005-0,5mm

Fil de nickel, fil de nickel-chrome, fil de cuivre, fil d'or, fil d'argent, fil d'étain, fil de platine, fil de palladium, fil de laiton, fil de bronze

Le procédé peut être utilisé pour la production de fil métallique. Le procédé comprend la formation d'une feuille métallique, la découpe de la feuille spécifiée pour former au moins un fil central et un profil du fil conducteur spécifié pour lui donner la configuration et les dimensions de section transversale requises. Le procédé est particulièrement adapté à la production de fil de cuivre, en particulier un fil de cuivre de petit diamètre (par exemple environ 0,005-0,5 mm), est obtenu en simplifiant le procédé et en réduisant les coûts. 19 cristaux Cp f, 20 ill.

La présente invention concerne un procédé de fabrication d'un fil. Plus spécifiquement, la présente invention concerne un procédé de fabrication de fil à travers les phases de formation de la feuille métallique, puis de découpe de la feuille en un ou plusieurs fils, et de profilage vivant pour donner au fil la forme et la taille en coupe souhaitées. Cette invention est particulièrement adaptée à la production de fil de cuivre.

Contexte de la procédure

La méthode habituelle de fabrication du fil de cuivre implique les étapes suivantes. Des épées d'électrolyte roulent pour obtenir la configuration de la tige. La tige est ensuite traitée à froid à travers la filière, ce qui réduit progressivement le diamètre et augmente la longueur du fil. Dans un processus de fabrication typique, les barres de fabrication coulent du cuivre électrolytique en fusion dans la tige, ayant une section transversale sensiblement trapézoïdale, des bords arrondis et une section transversale d'environ 45,16 cm2; ce bloc est dans sa phase préliminaire pour aligner les coins, après quoi il est passé à travers les cages 12 d'un laminoir, dont il a publié la forme d'un fil de cuivre d'un diamètre de 7,94 mm, puis le diamètre du fil de cuivre à la taille désirée du fil réduit en passant la tige à travers une matrice de dessin ronde standard. Celles-ci réduisent généralement le diamètre des machines successives lors de la dernière étape du recuit et, dans certains cas, sont exécutées avec des étapes de recuit intermédiaires afin de réduire le fil traité.

Le procédé habituel de production de fil de cuivre nécessite une énergie considérable et des coûts de main-d’œuvre et de matériaux plus élevés. Les opérations de fusion, de coulée et de laminage à chaud sont exposées au produit d'oxydation et le risque est dû aux rouleaux, ce qui peut poser des problèmes lors de l'étirage de fil, principalement sous la forme de ruptures de fil.

Du fait des avantages du procédé selon l'invention, le fil métallique est simplifié par rapport à l'état de la technique et produit à un coût moindre. Dans une variante de mise en oeuvre de l'invention dans le procédé selon l'invention, on utilise comme matière première du cuivre granulé, de l'oxyde de cuivre ou du cuivre recyclé, ce procédé ne nécessite pas l'utilisation d'étapes de l'art antérieur comprenant une première production de cathodes de cuivre, suivie de la fusion, du moulage et des cathodes laminées à chaud pour créer une réserve de tiges de cuivre.

Une brève description de la procédure

Cette invention concerne un procédé de fabrication d'un fil métallique comprenant: (a) la formation d'une feuille métallique; (B) couper la feuille pour former au moins un fil central; et (C) profiler des torons de fil pour produire un fil de la taille et de la section de configuration requises. Cette invention est particulièrement adaptée à la production de fil de cuivre, en particulier de fil de cuivre de très petit ou extrêmement petit diamètre, par exemple le> Sur les dessins annexés les mêmes parties et symboles sont identifiés par les mêmes chiffres.

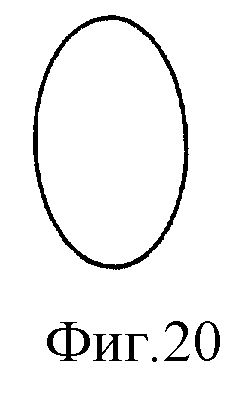

La figure 1 est un organigramme illustrant un autre mode de réalisation de l'invention dans lequel du cuivre est déposé sous la forme d'une protection galvanique sur la cathode disposée verticalement, forme une feuille de cuivre, puis fend la feuille et se présente sous la forme de fils de cuivre la cathode est retirée, après quoi le fil de cuivre est profilé pour donner à un fil de cuivre la forme et les dimensions requises de la section transversale;

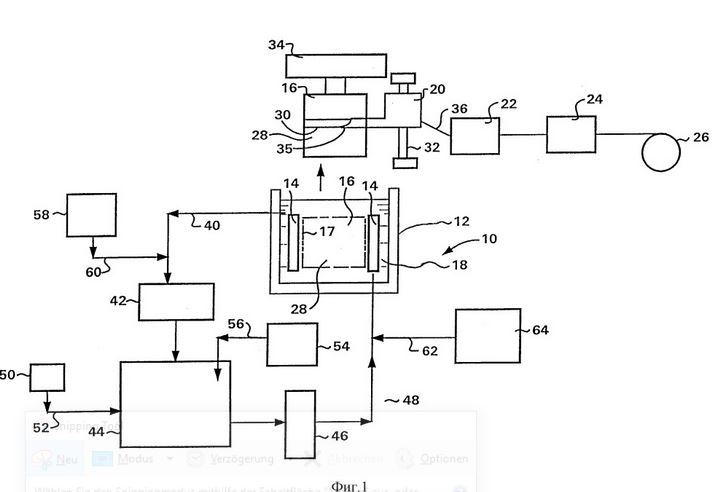

La figure 2 illustre un flux de processus illustrant un autre mode de réalisation de l'invention dans lequel du cuivre est déposé sous forme de protection galvanique sur la cathode disposée horizontalement pour former une feuille de cuivre qui est retirée de la cathode pour en former une ou plusieurs. Un fil de cuivre en fil est coupé, après quoi les brins du fil de cuivre sont profilés pour produire la forme et les dimensions requises de la section transversale du fil de cuivre;

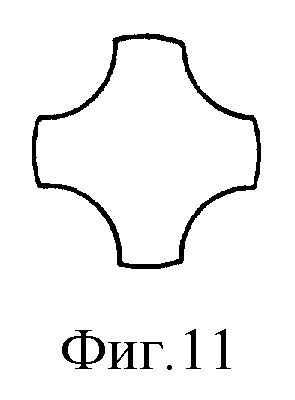

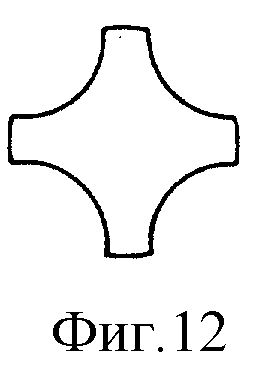

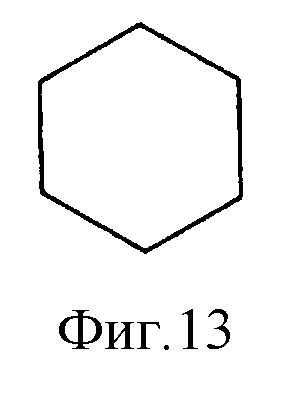

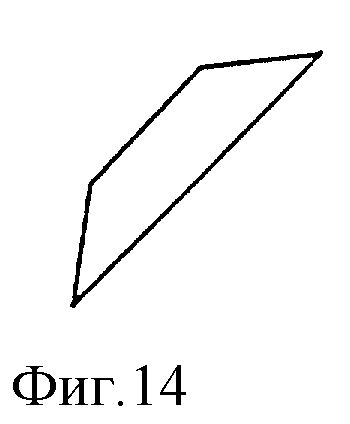

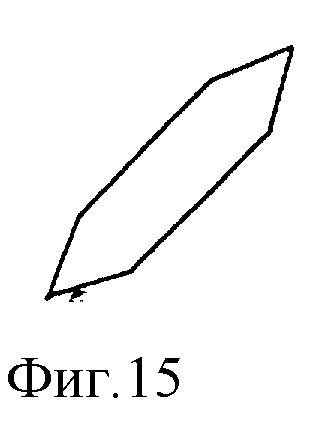

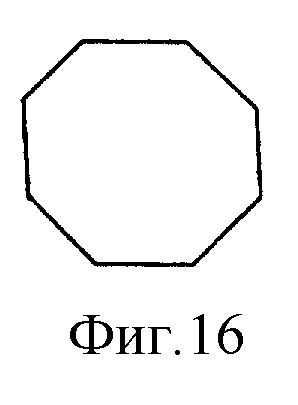

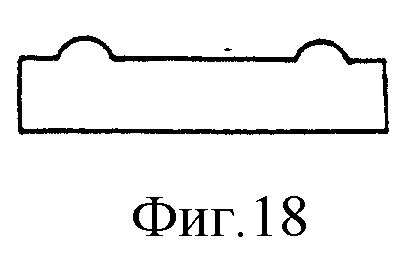

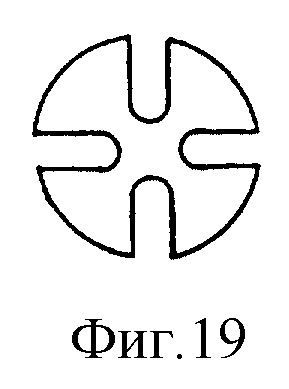

La figure 3-20 montre la forme des sections transversales de fil réalisé conformément à l'invention.

Description des modes de réalisation préférés du procédé

Fil produit par la méthode après feuille sobrecaliente. Des exemples de tels métaux sont le cuivre, l'or, l'argent, l'étain, le chrome, le zinc, le nickel, le platine, le palladium, le fer, l'aluminium, l'acier, le plomb, le laiton, le bronze et les alliages de ces métaux. Des exemples de tels alliages sont les alliages de cuivre avec le zinc, le cuivre et l'argent, le cuivre avec l'étain et le zinc, le cuivre et le phosphore, le chrome-molybdène, le nickel-chrome, le nickel-phosphore, etc., le cuivre et les alliages de cuivre sont particulièrement préférés.

La feuille métallique est fabriquée selon une ou deux techniques. Feuille métallique forgée ou laminée qui réduit mécaniquement l'épaisseur des bandes ou des barres métalliques au cours du processus, telle que le laminage. Le film revêtu est produit par dépôt électrolytique de métal sur le tambour de cathode et détachement ultérieur du ruban revêtu de la cathode.

La feuille métallique a typiquement une épaisseur nominale dans la plage d'environ 0,005 mm à 0,5 mm, et dans une variante de réalisation de l'invention d'environ 0,10 mm à 0,36 mm, l'épaisseur de la feuille de cuivre est parfois exprimée en poids. Poids pour feuille selon la présente invention, les valeurs du poids ou de l'épaisseur sont approximativement à fid> 2: la feuille de cuivre, qui est le revêtement galvanique, est particulièrement préférée.

Dans une variante de réalisation de l'invention, la feuille de cuivre galvanique passe dans le puits de forme galvanique équipé d'une cathode et d'une anode. La cathode peut être installée verticalement ou horizontalement et se présente sous la forme d'un noyau cylindrique. L'anode est proche de la cathode et a une configuration incurvée. Répétez la configuration de la cathode pour créer un espace uniforme entre l'anode et la cathode. La distance cathode à anode est généralement d'environ 0,3 à 2 cm. Dans une variante de l'invention, l'anode insoluble est en plomb, en alliage de plomb ou en titane revêtu d'un métal du groupe du platine (tel que Pt, Pd, Ir, EN) ou leurs Les oxydes sont enrobés. La cathode présente une surface lisse pour recevoir le cuivre électrodéposé, et la surface, dans une variante de réalisation de l'invention, est en acier inoxydable, en acier inoxydable, en chrome ou en titane.

Dans une variante du mode de réalisation de l'invention, le revêtement galvanique de la feuille de cuivre est formé sur une cathode cylindrique rotative montée horizontalement, puis le fil de cuivre vissé est décollé, puis des brins de fil de cuivre sont profilés pour obtenir la forme et les dimensions en coupe souhaitées.

Dans une variante de l'invention, la feuille de cuivre électrodéposée est déposée sur une cathode montée verticalement et forme une mince gaine de cuivre cylindrique autour de la cathode. Cette gaine de cuivre cylindrique est fendue pour former un fin fil de cuivre qui se sépare de la cathode et est ensuite profilée pour obtenir la forme et la taille en coupe souhaitées.

Dans une variante du mode de réalisation de l'invention, la solution de l'électrolyte de cuivre s'écoule entre l'anode et la cathode, et un courant électrique est appliqué pour appliquer une tension effective entre l'anode et la cathode afin de déposer du cuivre sur la cathode. Le courant électrique peut être continu ou alternatif avec un décalage continu. Le débit de l'électrolyte à travers l'espace entre l'anode et la cathode est généralement compris entre environ 0,2 et 5 m / s et, dans une variante de réalisation de l'invention, d'environ 1 à 3 m / s. La solution électrolytique a une concentration en acide sulfurique pur, généralement comprise par exemple dans la plage allant de 70 à 1, généralement entre environ 25 et 100oC, et dans une variante de réalisation de l’invention allant de 40 à 70oC environ. La concentration en ions cuivre varie généralement d'environ 40 à 150 g / L et, dans une variante de réalisation de l'invention d'environ 70 à 130 g / L, et dans une variante de réalisation de l'invention d'environ 90 à 110 g / L. La concentration en ions dans le chlorure net est généralement d'environ 330 ppm et, dans une variante de réalisation de l'invention, d'environ 150 ppm et, dans une variante de réalisation de l'invention, d'environ 100, ppm. Dans une variante de réalisation de l'invention, la concentration en ions chlorure purs d'environ 20 ppm, et dans une variante de réalisation de l'invention, jusqu'à environ 10 ppm, et dans une variante de réalisation de l'invention, jusqu'à environ 5 ppm, et dans une variante de réalisation de l'invention, jusqu'à environ 2 ppm. dans une variante de réalisation de l'invention, à environ 1 particules par million. Dans une variante de réalisation de l’invention, la concentration en ions de chlorure pur est inférieure à environ 0,5 ppm ou inférieure à environ 0,2 ppm ou inférieure à environ 0,1 ppm ou inférieure à environ 0,1 ppm et dans les déchets ne dépassant pas environ 20 g / L, et typiquement pas plus de environ 10 densité de courant g / l généralement d'environ 538 à environ 32280 a / m2 dans une variante de réalisation de l'invention allant d'environ 4304 à 19368 a / m2.

Dans une variante de réalisation de l'invention, le cuivre est libéré dans l'électrodéposition à l'aide d'une cathode installée verticalement tournant à une vitesse périphérique pouvant atteindre environ 400 m / s, et dans une variante de réalisation de l'invention allant d'environ 10 à 175 m / s, et dans une variante de réalisation de l'invention d'environ 50 à 75 m / s, et dans une variante de réalisation de l'invention d'environ 60 à 70 m / s. Dans une variante de réalisation de l'invention, l'écoulement ascendant de la solution d'électrolyte entre l'anode et la cathode montées verticalement est à un débit compris dans la gamme d'environ 0,1 à 10 m / s et dans une variante de réalisation de l'invention d'environ 1 à 4 m / s et dans une variante de réalisation de l'invention d'environ 2 à 3 m / sec.

Dans le dépôt électrolytique de cuivre, la solution d'électrolyte peut éventuellement contenir un ou plusieurs matériaux contenant du soufre actif. Le terme «MaterialScience» contenant du soufre actif, qui est lié à l'atome de carbone avec un ou plusieurs atomes d'azote, également directement à l'atome de carbone. Dans ce groupe de composés, la double liaison peut être présente dans certains cas ou alterner entre un atome de soufre ou un atome d'azote et un atome de carbone. Le thiocarbamide est une substance appropriée contenant du soufre actif. Thiocarbamide approprié, avec une relation nucléaire ou isothiocyanate S = C = N-. Convient également pour la thiosinamine (allitération) et le thiosemicarbazide. Les substances contenant du soufre actif doivent être solubles dans la solution d'électrolyte et sont compatibles avec d'autres composants. La concentration des substances actives soufrées dans la solution électrolytique lors du dépôt électrolytique dans une variante de réalisation de l'invention est de préférence d'environ 20 ppm et dans une plage d'environ 0,1 à 15 ppm.

La solution d'électrolyte de cuivre peut également contenir éventuellement une ou plusieurs gélatines. La gélatine est un mélange hétérogène de protéines hydrosolubles du collagène. La gélatine préférée est la colle Kostany car elle est relativement peu coûteuse, disponible dans le commerce et facile à manipuler. La concentration en gélatine dans la solution d'électrolyte est généralement, dans une variante de réalisation de l'invention, dans la gamme d'environ 0,2 à 10 parties par million.

La solution d'électrolyte de cuivre peut éventuellement contenir également d'autres additifs connus dans la technique pour contrôler les propriétés du film revêtu par électrolyse. Exemples: saccharine, caféine, mélasse, gomme de guar, gomme arabique, polyalkylène glycols (par exemple, polyéthylène glycol, polypropylène glycol, polyisopropylène, etc.), dithiothréitol, acides aminés , Oxyde d'alkylène (par exemple, oxyde d'éthylène, oxyde de propylène, etc.), sulfoalkylation, thiocarbanilide, acide sélénique, ou un mélange de deux ou plusieurs de ces composants. Dans un mode de réalisation de l'invention, ces additifs sont utilisés à des concentrations allant jusqu'à environ 20 parties pour mille et, dans un mode de réalisation de l'invention, jusqu'à environ 10 parties pour mille.

Dans une variante mettant en oeuvre l'invention, la solution d'électrolyte de cuivre ne contient pas d'additif organique.

Dans le dépôt électrolytique de cuivre, il est préférable de maintenir le rapport de la densité de courant appliquée (I) à la densité de courant, Granello, au niveau de 0,3. C'est-à-dire que je / elle devrait de préférence être d'environ 0,4 ou moins, et dans une variante, le mode de réalisation de l'invention est d'environ 0,3 ou moins. La densité de courant appliquée (I) représente le nombre d'ampères appliqués par unité de surface de l'électrode. La densité de courant est limitée par la diffusion (IL), qui est la densité maximale qu'un dépôt de cuivre peut être. La vitesse maximale de dépôt est limitée par la vitesse à laquelle les ions de cuivre peuvent diffuser à la surface de la cathode et remplacer les ions précédemment déposés. Ceci peut être calculé en utilisant l'équation suivante

Les symboles utilisés dans cette équation et leurs valeurs sont décrits ci-dessous:

caractères

I La densité de courant A / cm2

IL La densité de courant est limitée par la diffusion - A / cm2

n est synonyme de charge - équivalent / mole

F Constante de Faraday - 96487 ASEK / équivalent

C La concentration volumique des ions cuivre - moles / cm3

D le coefficient de diffusion cm2 / s

L'épaisseur de la couche limite concentrée - cm

t est le nombre de cuivre de transfert - valeur infinitésimale

L'épaisseur de la couche limite est fonction de la viscosité, du coefficient de diffusion et de la vitesse des CSO pour le dépôt de feuilles de cuivre:

Le paramètre - valeur de

I (A / cm2) - 1,0

n (égal / mol) - 2

D (cm2 / s) - 3.510-5

C (mol / cm3), Cu + 2 (CuS04) - 1,4910-3

Température (C) - 60

Acide sulfurique pur (g / l) - 90

Viscosité cinématique (cm2 / s) - 0,0159

Débit (cm / sec) - 200

Dans une variante de réalisation de l'invention, une cathode tournante est appliquée et une feuille de cuivre est extraite de la cathode lorsqu'elle tourne. Le film est coupé avec une ou plusieurs étapes de coupe pour former de nombreuses bandes de cuivre ou de vie de section transversale approximativement rectangulaire. Dans une variante, le mode de réalisation de l'invention utilise deux étapes de découpe consécutives. Dans un mode de réalisation de l'invention, le film a une épaisseur dans la plage d'environ 0,025 à 1,27 mm ou d'environ 0,102 à 0,254 mm. Le film est coupé en brins d'une largeur d'environ 6,35 à 25,4 mm ou d'environ 7,62 à 17,78 mm ou d'environ 12,7 mm. Ces fils sont ensuite coupés à une largeur 1 à 3 fois l'épaisseur du film et, dans une variante de réalisation de l'invention, le rapport largeur sur épaisseur est compris entre environ 1,5: 1 et 2: 1. Dans une section Varetsa avant prise de vue, qui vivait environ 0,2 x 0,3 mm, ensuite enroulée ou étirée pour obtenir des câbles avec la configuration et les sections transversales requises.

Dans une variante de réalisation de l'invention, le dépôt électrolytique de cuivre sur une cathode tournante se présente sous la forme d'un noyau cylindrique jusqu'à ce que l'épaisseur du cuivre sur la cathode atteigne environ 0,127 à 1,27 mm ou environ 0,254 à 0,763 mm ou environ 0,508 mm. La découpeuse est utilisée pour couper le cuivre sur un fil de cuivre mince, qui est ensuite pelé de la cathode. La découpeuse se déplace sur la longueur de la cathode pendant la rotation de la cathode. Coupeur, de préférence le cuivre coupe à une profondeur qui n'atteint pas la surface de la cathode d'environ 0,025 mm. La largeur des brins de cuivre coupés, dans une variante de l'invention, est d'environ 0,127 mm à 1,27 mm ou d'environ 0,25 à 0,762 mm. ou environ 0.5 mm Dans une variante de réalisation de l'invention, le conducteur en cuivre a une section transversale carrée ou sensiblement carrée, ce qui correspond approximativement à 0,127 x 0,127 mm à 1,27 x 1,27 mm ou priblizhetsa, afin de lui donner les configurations et les tailles nécessaires.

En général, un fil métallique fabriqué conformément à l'invention peut avoir n'importe quelle configuration et dimension de section. Ceci inclut la configuration de la section illustrée à la Fig. 3-20. Ceux-ci comprennent une section transversale circulaire (Fig. 3), un carré (Fig. 5 et 7), un rectangle (Fig. 4), un plat (Fig. 8), un plat avec des nervures (Fig. 18), la configuration en forme de piste de course (Fig. 6), polygonale (Fig. 13-16), direction (Fig. 9, 11, 12 et 19), en forme d'étoile (Fig. 10), en demi-cercle (Fig. 17), ovale (Fig. 20), etc., la Les bords de ces sections peuvent être pointus (par exemple, comme sur la figure 4, 5, 13-16) ou arrondis (par exemple, comme sur la figure 6-9, 11 et 12). Ce type de fil peut être fabriqué avec une ou plusieurs séries de têtes de profilage Turk (Turques) utilisées pour obtenir les configurations et les tailles requises. Ils peuvent avoir des diamètres de sections ou de tailles allant d'environ 0,005 mm à 0,5 mm et, dans une variante de réalisation de l'invention d'environ 0,025 à 0,25 mm et, dans une variante de réalisation de l'invention d'environ 0,025 à 0,127 mm.

Dans une variante de réalisation de l'invention, des torons de fils métalliques sont laminés avec une ou plusieurs têtes de laminage à profilage, Türk, lorsque Robotnik roule. Dans une variante mettant en oeuvre l'invention, ces rouleaux comportent des rainures qui permettent des configurations (par exemple, rectangulaire, carrée, etc.) avec des bords arrondis. Peut être utilisé avec une tête de laminage turbo à entraînement électrique. La vitesse de roulement des têtes de laminage Turk peut être d'environ 0,5 à 25,4 m / s et, dans une variante de réalisation de l'invention, d'environ 1,52 m / s et, dans une variante de réalisation de l'invention, d'environ 3,05 m / s.

Dans une variante de réalisation de l'invention, le fil conducteur traverse successivement trois têtes principales Turk afin de transformer un fil de section transversale rectangulaire en un fil de section transversale carrée. 0,127 x 0,254 mm Dans le deuxième cylindre se trouvent les fils avec les sections de conversion 0,132 x 0,244 en section transversale 0,132 x 0,244 mm Dans le troisième cylindre, les fils avec les sections de conversion 0,137 x 0,178 en section transversale Laminé 0,137 x 0,178 mm.

Dans une variante de réalisation de l'invention, les veines traversent successivement deux têtes de laminage Turk. Dans la première veine de la tête, les veines sont enroulées avec la section de conversion x 0,203 0,254 mm x 0,229 mm.

Le fil conducteur peut être nettoyé par un polissage chimique, mécanique ou électrolytique connu. Dans une variante de l'invention, les brins de fil de cuivre coupés dans une feuille de cuivre ou repris par coupe longitudinale et enlevés de la cathode sont nettoyés chimiquement, électrolytiquement ou mécaniquement avant d'être introduits dans la tête de laminage Turk pour un profilage supplémentaire. Le nettoyage chimique peut être effectué en faisant passer le fil dans un bain acide ou un bain pour attaquer avec de l'acide nitrique ou de l'acide sulfurique chaud (par exemple à une température d'environ 25 à 70oC). Le polissage électrolytique peut être effectué avec de l'électricité et de l'acide sulfurique. Le nettoyage mécanique peut être effectué avec des brosses, etc. pour éliminer les bavures et autres irrégularités similaires de la surface du fil. Dans une variante de réalisation de l'invention, le fil est nettoyé avec une solution d'hydroxyde de sodium, lavé, entraîné, gravé avec de l'acide sulfurique chaud (par exemple à des températures voisines de 35oC), poli électrolytiquement au moyen du fil de Sescoi, produit selon l'invention, d'une longueur relativement courte. (Par exemple, d’environ 152,5 m à 1525 m, et dans une variante de réalisation de l’invention d’environ 305 m à 915 m, et dans une variante de réalisation de l’invention autour de 610 m), et ces brins de fil sont des techniques connues (par exemple, soudage bout à bout) similaire à la façon dont les âmes de fil pour produire un fil vif avec une longueur relativement grande (par exemple supérieure à environ 30500 m ou supérieure à environ 61000 m ou supérieure à environ 1000000 m ou plus) soudées ensemble.

Dans une variante de réalisation de l'invention, le fil conducteur réalisé selon l'invention s'étend à travers la matrice pour obtenir une section transversale circulaire. La matrice peut être configurée comme un passage menant à une section transversale ronde (par exemple, carrée, ovale, rectangulaire, etc.) où les candidats résidant dans le fil entrent en contact avec la matrice en faisant passer le cône le long des points dans le plan et à l’extérieur. Faites glisser la matrice le long des points du niveau. Le coin intérieur, dans une variante de réalisation de l'invention, est d'environ 8, 12, 16, 24-door, qui concerne les fils rangés et soudés (comme décrit ci-dessus). Dans une variante de réalisation de l'invention, un fil ayant une section transversale carrée de 0,142 x 0,142 mm traversant la matrice en un seul passage a vécu autour d'un fil ayant une section transversale ronde et un diamètre de section transversale de 0,142 mm (N fil 35 à AWG ).

Un fil métallique expansé, en particulier un fil de cuivre fabriqué conformément à l'invention, dans une variante de réalisation de l'invention, présente une section transversale circulaire et un diamètre compris entre environ 0,005 et 0,5 mm, et dans une variante de réalisation d'environ 0,0254 à 0,254 mm et dans une variante de réalisation. invention de 0,0254 à 0,127 mm.

Dans une variante du mode de réalisation de l'invention, le fil métallique est revêtu d'un ou plusieurs des revêtements suivants:

(1) plomb ou alliage de plomb (80% Pb, 20% Sn) B189 (Société américaine standard pour les essais et les matériaux (ASTM));

(2) Nickel B355 (ASTM);

(3) Silver B298 (ASTM),

(4) Étain B33 (ASTM).

Ces revêtements sont appliqués: (a) capacité de conservation des fils de soudure destinés aux circuits électriques, (b) formant une barrière entre le métal et les matériaux isolants, tels que l’isolant en Ku avec un fil pour établir une connexion électrique, ou ( c) empêcher l'oxydation du métal lorsqu'il est utilisé dans des environnements à haute température.

Le revêtement le plus courant d'un alliage d'étain et de plomb et le revêtement d'étain pur; Le nickel et l'argent sont utilisés dans les versions spéciales et à haute température du fil.

Les fils métalliques peuvent être revêtus par trempage à chaud dans un bain de métal en fusion, par placage ou par placage. Dans une variante, le mode de réalisation de l'invention utilise un procédé continu; il vous permet d'appliquer le revêtement immédiatement après avoir tiré le fil.

Un fil torsadé peut être fabriqué en torsadant ou tressant un fil toronné en un fil flexible. Différents degrés de flexibilité pour une charge admissible donnée peuvent être obtenus en faisant varier le nombre, la taille et l'emplacement des conducteurs individuels. Un fil solide, une vie coaxiale, un harnais et une poutre ont conduit à un degré de flexibilité plus élevé; Par rapport aux trois dernières catégories, un plus grand nombre de fils à vie plus subtile peut offrir une plus grande flexibilité.

Les fils et câbles torsadés peuvent être fabriqués avec des équipements appelés "puccinelli ou machines de torsion". Le puckaway normal, qui était auparavant utilisé pour l'enrouleur Slyvania x, est situé à côté de l'appareil et est utilisé sur les leviers qui tournent autour d'un rouleau d'enroulement pour rouler vécu. La vitesse de rotation du levier par rapport à la vitesse de l'enroulement régule la longueur de l'inclinaison dans le support. Pour la fabrication de petits câbles portables et flexibles, les conducteurs simples ont généralement un diamètre de 0,254 mm (N 30 AWG) à 0,044 mm (N 44 AWG), et chaque câble peut être utilisé jusqu'à 30000 fois.

Peut être utilisé avec des tubes d'appoint avec un excellent enrouleur 18 installé à l'intérieur de l'unité. Le fil est alimenté par chacun des rouleaux tout en restant dans un plan horizontal, passé à travers le tambour tubulaire et entraîné en rotation avec les autres conducteurs du fil en raison du mouvement de rotation du tambour. Pour envelopper la fin de la veine, il passe par une matrice convergente pour créer la configuration finale du faisceau. Le faisceau fini est enroulé sur une bobine qui se trouve également dans l’appareil.

Dans une variante du mode de réalisation de l'invention, le fil est pourvu d'une isolation ou d'un gainage. Trois types de matériaux d'isolation ou de gaine peuvent être utilisés. Ces matériaux polymères, laque, émail et papier huilé.

En caoutchouc, le caoutchouc de silicone, le polytétrafluoroéthylène (PTFE) et l’éthylène propylène fluoré (FEP). Les couvercles en polyamide sont utilisés lorsque le problème principal est la sécurité incendie, le câblage électrique des voitures particulières. Peut être fabriqué en caoutchouc naturel. Les caoutchoucs synthétiques peuvent être utilisés s'ils nécessitent une bonne flexibilité, tels que des câbles de soudage et d'extraction.

Convient à de nombreux types de PVC. Ils contiennent plusieurs matériaux réfractaires. Le PVC présente une bonne rigidité diélectrique et une bonne flexibilité et convient particulièrement bien car il s’agit de l’un des matériaux d’isolation et de tressage classiques les plus économiques. Il est principalement utilisé dans le domaine de la communication, avec les câbles de commande dans le câblage du bâtiment et les câbles d'alimentation basse tension. L'isolation du PVC est généralement choisie dans les applications nécessitant un fonctionnement à long terme à basses températures jusqu'à 75oC.

En raison de sa constante diélectrique faible et stable, le polyéthylène ne peut être utilisé que si vous avez besoin des meilleures propriétés électriques. Il résiste à l'abrasion et aux solvants. Il est principalement utilisé pour connecter des câbles dans la zone de communication. DL est sûr, puis vulcanisé. Il offre la meilleure résistance à la chaleur, de meilleures propriétés mécaniques, une plus grande durabilité et une sensibilité accrue aux fissures sous l’influence de contraintes extérieures. Un choix spécial de construction peut assurer la résistance au feu du polyéthylène avec liaisons croisées. Le maximum normal, qui agit sur une plus longue période, est une température de fonctionnement d’environ 90oC.

Le PTFE et le FEP sont utilisés pour isoler les buses de câbles électriques, le câblage des équipements électroniques et les câbles de commande spéciaux, la résistance aux températures élevées, la résistance aux solvants et une fiabilité élevée. Ces câbles électriques peuvent être utilisés à des températures pouvant atteindre environ 250oC.

Ces composés polymères peuvent être appliqués par extrusion sur le fil. Les extrudeuses sont des dispositifs qui convertissent les pellets ou les poudres de polymères thermoplastiques en un revêtement continu. Le composé isolant est chargé dans une trémie qui le dirige dans une longue chambre de chauffage. La vis en rotation continue déplace les pellets dans une zone chaude où le polymère fond et devient liquide. À la fin de la caméra, la masse fondue est déplacée à travers une petite matrice au-dessus du t de l'extrudeuse, elle est refroidie à l'eau et enroulée. Le fil isolé EPR et VPE traverse de préférence la chambre de durcissement pour le refroidissement et la réticulation complète.

Un fil revêtu d'un film, généralement un fil fin et enroulé, contient généralement un fil de cuivre recouvert d'un fin film de peinture souple. Ce fil de cuivre isolé sert à fabriquer des bobines magnétiques dans les équipements électriques et doit résister à une tension de claquage élevée. La plage de température est d'environ 105 à 220oC, en fonction de la composition de la peinture. Laque appropriée à base de polyvinylacétal, de polyesters complexes et de résines époxy.

L'équipement de revêtement en émail laqué est conçu pour l'isolation simultanée de grandes quantités de fils sous tension. Dans une variante de l'invention, les brins de fil sont passés à travers l'applicateur de laque, qui enduit le fil de laque liquide et contrôle l'épaisseur du revêtement. Ensuite, le fil passe à travers une série de fours pour durcir le revêtement, et enfin obrabotochka saute le fil à travers l'appareil plusieurs fois. Type également approprié de revêtement en poudre. Ils rendent superflue l'extraction des solvants, typique de la vulcanisation des laques conventionnelles, et permettent ainsi au fabricant de répondre plus facilement aux normes de la législation sur la protection des consommateurs, la santé (OSHA) et les normes EPA. Une pulvérisation électrostatique, des couches fluidisées et des outils similaires peuvent être utilisés pour appliquer la poudre de ces couches.

Maintenant, avec des liens vers les options illustrant le mode de réalisation de l'invention, et plus particulièrement sur la figure 1, un procédé de fabrication d'un fil de cuivre est décrit, dans lequel le cuivre est déposé par cathode électrolytique formant une mince coque cylindrique de cuivre autour de la cathode. ; cette gaine cylindrique en cuivre est ensuite fendue pour former un fin fil de cuivre qui se sépare de la cathode et est ensuite profilée pour recevoir le fil de la configuration et des dimensions requises de la section transversale (par exemple, une tige ronde) Section transversale d’un diamètre d’environ 0,005 à 0,5 mm). L'appareil utilisé pour mettre en oeuvre ce procédé comprend la chambre d'électrolyte 10 comprenant un réservoir 12, un UTorolytes vertical 18. Sont également inclus le découpeur 20, le maître-cylindre 22 Turk, la matrice 24 et la bobine 26. La cathode en pointillé 16 est immergée dans l'électrolyte 18 dans le réservoir 12; il provient également du conteneur 12 et le long de l'axe longitudinal de l'outil de coupe 20. Lorsque la cathode 16 est dans le réservoir 12, l'anode 14 et la cathode 16 sont montées de manière coaxiale et la cathode 16 est à l'intérieur de l'anode 14. La cathode 16 est entraînée en rotation à une vitesse périphérique pouvant atteindre 400 m / s et, dans une variante de réalisation de l'invention d'environ 10 à 175 m / s, et dans une variante de réalisation de l'invention d'environ 50 à 75 m / s, et in une variante de réalisation de l'invention d'environ 60 à 70 m / sec. La solution d'électrolyte 18 s'écoule vers le haut entre la cathode 16 et l'anode 14 à une vitesse d'environ 0,1 à 10 m / s, et dans une variante, le mode de réalisation de l'invention est d'environ 1 à 4 m / s, et dans une variante, le mode de réalisation de la figure Invention sur 2 à 3 m / sec.

La tension appliquée entre l'anode 14 et la cathode 16 pour le dépôt électrolytique de cuivre sur la cathode. Dans un mode de réalisation de l'invention, le courant appliqué est un courant constant et dans un mode de réalisation de l'invention, il s'agit d'un courant alternatif avec un décalage en continu. Sur le cuivre métallique, 28 du cuivre est déposé sous la forme d'une coque cylindrique autour de la surface 17 de la cathode 16. Le dépôt électrolytique de cuivre sur la cathode 16 est poursuivi jusqu'à ce que l'épaisseur de la gaine 28 du cuivre n'atteigne pas le niveau requis, par exemple d'environ 0,127 à 1,27 mm, puis le dépôt électrolytique est terminé. La cathode 16 est retirée du conteneur 12. La gaine en cuivre 28 peut être lavée et séchée. La fraise longitudinale 20 se déplace le long de la vis 32, la rotation de la cathode 16 autour de son axe central au moyen de l’élément de support et d’entraînement 34. Les lames rotatives 35 coupent le boîtier en cuivre 28 à une profondeur d'environ 0,0254 mm à partir de la surface de la cathode 17 16. Fil 36 vibrant de section transversale rectangulaire décollée de la cathode 16 passe par la tête principale 22 Turk, où il est laminé pour convertir la configuration de la section transversale du fil en configuration carrée. Ensuite, le fil est tiré à travers la matrice 24, dans laquelle la configuration de la section transversale est transformée en une section transversale circulaire. Ensuite, le fil est enroulé sur la bobine 26.

Le processus de dépôt réduit la teneur en ions cuivre et en additifs organiques dans la solution d'électrolyte 18. Ces composants sont constamment complétés. La solution électrolytique 18 provient de la capacité de stockage 12 et à la conduite 48. L'acide sulfurique du réservoir 50 est fourni dans la dévulcanisation 44 via la ligne 52. Le cuivre du réservoir 54 est introduit dans la dévulcanisation 44 via le canal 56. Dans une variante de l'invention, du cuivre est introduit dans la dévulcanisation 44 sous forme de cuivre granulé, de fil de cuivre défectueux, d'oxyde de cuivre ou de déchets de cuivre. Lors de la dévulcanisation, le cuivre 44 est dissous avec de l'acide sulfurique et de l'air et forme une solution contenant des ions cuivre. Des suppléments organiques sont introduits dans la solution de recirculation dans la conduite 40 à partir du réservoir 58 jusqu'à la conduite 60. Dans une variante de l'invention, la substance contenant l'ingrédient actif est ajoutée à la solution de recirculation en remplissant la conduite 48 à 62 à partir du réservoir 64. Le débit d'administration des additifs organiques est dans une variante de l'invention à environ 14 mg / min / kA, dans une variante de l'invention à propos de 0,2 à 6 en mg / min / kA et dans une variante de l'invention à propos de 1,5 à 2,5 en mg / min / kA. Dans une variante mettant en oeuvre l'invention, les additifs organiques ne sont pas ajoutés.

Une variante de l'invention représentée à la figure 2 est identique à la variante représentée à la figure 1, à la différence que le bain d'électrolyte 10, comme représenté à la figure 1, est remplacé par une anode courbée 114; la cathode cylindrique 16 montée verticalement est remplacée par une cathode 116 cylindrique montée horizontalement; et un slitter 20, la vis 32 et l'élément de support et d'entraînement 34 par un rouleau 118 et le slitter 120 est remplacé.

Dans le bain d'électrolyse, la tension 110 est appliquée entre l'anode 114 et la cathode 116, pour assurer un dépôt électrolytique de cuivre sur la cathode. Dans une variante, on utilise un courant constant et, dans une variante de l'invention, un courant alternatif à décalage continu. Des électrons liés aux ions de cuivre dans la solution d'électrolyte 18 sur la surface périphérique 117 de la cathode 116, le cuivre métallique étant déposé sous la forme d'une couche de feuille de cuivre sur la surface 117. La cathode 116 est tournée autour de son axe et une couche de film est retirée de la surface 117 de la cathode sous la forme d'une arête continue 122. L'électrolyte est distribué comme décrit ci-dessus dans la variante de réalisation de l'invention représentée sur la figure 1 et rempli à nouveau.

La feuille de cuivre 122 se détache de la cathode 116 et passe sur le rouleau 118 et par un dispositif de coupe longitudinale 120, où elle est coupée en plusieurs fils de cuivre 124 cohésifs ayant une surface de papier. La feuille de cuivre 122 est alimentée dans la découpeuse 120 au cours d’un processus continu. Dans une variante de l'invention, la feuille de cuivre est extraite de la cathode 116, stockée sous la forme d'un rouleau et ensuite actionnée dans le dispositif de refendage. Le conducteur rectangulaire 124 est guidé par un dispositif de coupe longitudinale 120 à travers la tête principale 22 Turk, où il est laminé pour obtenir un 126 vivant à section transversale carrée. Les fils 126 sont ensuite tirés à travers la matrice 24 et convertis en fil de cuivre 128 de section ronde. Le fil de cuivre 128 est enroulé sur la bobine 26.

Pour illustrer l'invention, les exemples suivants sont donnés.

Exemple 1

Feuille de cuivre électrolytique pesant 0,18 g / cm2 préparée dans le bain d'électrolyte en utilisant une solution électrolytique ayant une concentration en ions cuivre 50 g / l et une concentration en acide sulfurique de 80 g / L. La concentration en ions dans une solution de chlorure pure est nulle et l'électrolyte n'est pas un additif organique. Le film est coupé, puis passé à travers la tête principale turque, puis tiré à travers une filière pour former un fil de cuivre.

Exemple 2

Fraises à forodésine en cuivre électrolytique d'une largeur d'origine de 2133,6 mm sur des bandes d'une largeur de 6,35 mm.Le premier couteau longitudinal réduit la largeur de 2133,6 mm à 609,6 mm, le second de 609,6 mm à 50,8 , 50,8 mm et le troisième - de 6,35 mm à 6,35 mm de largeur de bande 0,305 mm sont découpés en bandes de 0,203 mm. Ces bandes ou la coupe des fils de cuivre ont une section transversale de taille x 0,305 0,305 mm de fil de cuivre se prépare pour le traitement des profils et des formes. La préparation comprend le nettoyage, le lavage, le rinçage, le rinçage, la gravure, le polissage électrolytique, le rinçage et le séchage. Des brins de fil individuels sont soudés ensemble et enroulés sur un rouleau, de sorte qu'ils peuvent ensuite être déroulés dans un traitement ultérieur. Le fil conducteur est nettoyé et exempt de bavures. Ils soulignent qu'une section transversale circulaire doit être obtenue avec une combinaison de rouleaux et d'outils de dessin. Dans un premier temps, la miniaturisation de la tête principale Turk avec un entraînement motorisé est utilisée pour réduire la taille des côtés des veines de 0,254 mm à environ 0,279-0,203 mm. Le passage suivant passe par la deuxième tête principale Turk, dans laquelle ces dimensions sont en outre réduites à environ 0,254-0,201 mm, tandis que la configuration globale de la section transversale est un carré. Les deux passages sont compressés à la taille, le MSD est le sens de compression) et augmente la longueur du fil. Les bords sont arrondis à chaque passage. Le fil est ensuite passé à travers la matrice d'étirage, où il est arrondi et allongé et a un diamètre de 32 mm (N XNUMX AWG).

Un avantage de cette invention est que dans la production de la feuille métallique, en particulier une feuille de cuivre par électrodéposition, les propriétés du fil en feuille peuvent être largement contrôlées par la composition de la solution électrolytique. Par exemple, des solutions d'électrolytes ne contenant pas d'additifs organiques et ayant une concentration en ions de chlorure pur inférieure à 1 par million, et dans une variante de réalisation de l'invention nulle ou sensiblement zéro, convenant notamment à la production de fil de cuivre ultrafine (par exemple d’environ 0,455 mm à 0,0008 mm et, dans une variante de réalisation de l’invention, environ 0,001 mm).

Bien que l'invention ait été décrite en termes de variantes préférées de ses modes de réalisation, il doit être compris que l'étude des descriptions par un spécialiste révélera diverses modifications qui peuvent être apportées de cette manière. Il doit donc être clair qu'ici l'image du fil métallique otopleniya, y compris la feuille de coupe pour former au moins un fil central et des fils profilés du fil pour lui donner la configuration et les dimensions nécessaires de la section transversale, caractérisé en ce que la coupe d'une feuille métallique préformée avec un Une épaisseur dans la plage d'environ 0,025 à 1,27 mm est exposée.

2. Procédé selon S. 1, caractérisé en ce que le fil métallique est constitué d'un matériau choisi dans le groupe constitué du cuivre, de l'or, de l'argent, de l'étain, du chrome, du zinc, du nickel, du platine, du palladium, du fer, de l'aluminium, de l'acier, Plomb, laiton, bronze ou un alliage d'un ou de plusieurs de ces matériaux.

3. Procédé selon S. 1, caractérisé en ce que le matériau utilisé est un alliage choisi dans le groupe constitué des alliages de cuivre et de zinc, de cuivre et d'argent, de cuivre, d'étain et de zinc, de cuivre et de phosphore, de chrome et de molybdène, de nickel et de chrome et nickel et phosphore.

4. Procédé selon S. 1, caractérisé en ce que le matériau utilise du cuivre ou un alliage à base de cuivre.

5. Procédé selon S. 1, caractérisé en ce que la feuille de métal est produite par galvanoplastie.

6. Le procédé selon S. 1, caractérisé en ce que la feuille de cuivre ductile reçue.

7. Procédé selon l'article 5, caractérisé en ce que le film est formé dans un bain d'électrolyte contenant une anode et une cathode montée horizontalement.

9. Procédé selon S. 5, caractérisé en ce que le film est formé dans un bain d'électrolyte contenant une anode et une cathode montée verticalement.

10. Procédé selon S. 5, caractérisé en ce que le film est formé dans le bain d'électrolyte au niveau de la cathode, effectue ensuite une feuille de coupe longitudinale disposée au niveau de la cathode pour former des brins de fil, puis retire les fils de la cathode.

11. Procédé selon S. 1, caractérisé en ce que la cathode est retirée du bain d'électrolyte avant la découpe du film.

12. Procédé selon S. 5, caractérisé en ce que le flux d'électrolyte entre l'anode et la cathode est appliqué pendant la formation du film et une tension effective pour le dépôt sur la feuille de cuivre de cathode est produite.

13. Procédé selon S. 12, caractérisé en ce que la solution électrolytique utilisée avec une concentration en ions chlorure est d'environ 5 heures sur un million.

14. Procédé selon S. 12, caractérisé en ce que la solution électrolytique est utilisée sans additifs organiques.

15. La méthode selon p. 12, caractérisé en ce que la solution électrolytique contenant la substance utilisée, choisie dans le groupe constitué par la gélatine, les composés contenant du soufre actif, la saccharine, la caféine, les mélasses, la gomme de guar, la gomme arabique, le polyéthylène glycol, le polypropylène glycol, peut éventuellement s'appliquer, Polyisopropylène, dithiothréitol, proline, hydroxyproline, cystéine, acrylamide, sulfopropyle, tétraéthyléthylènediamine, chlorure de benzyle, épichlorhydrine, chlorohydroxypropyle, oxyde d'éthylène, oxyde de propylène, sulfoaluminate, thiocarbanilide et acide sélénique.

17. Procédé selon la page 1, caractérisé en ce que la solution d'électrolyte utilisée avec une concentration d'ions cuivre d'environ 40-150 g / l, la concentration d'acide sulfurique libre d'environ 70-170 g / l, la concentration d'ions chlorure jusqu'à 5 heures en un million.

18. Procédé selon la page 12, caractérisé en ce que le film est déposé sur la cathode à une densité de courant d'environ 538-32280 a / m2 et un débit de l'électrolyte entre anode et cathode d'environ 0,2-5 m / s. devient.

19. Procédé selon S. 1, caractérisé en ce que le fil a une configuration en section ronde.

20. Procédé selon S. 1, caractérisé en ce que le fil sous la forme d'un carré, d'un rectangle, d'une croix, d'une étoile, d'un cercle, m est fixé à la section transversale.

Traduction du brevet russe par l'Institut des terres rares et des métaux. Nous nous excusons pour la langue allemande utilisée dans cet article, en fin de compte, il s'agit du contenu.